A Plataforma 3DEXPERIENCE® oferece aos utilizadores um ambiente colaborativo e seguro onde podem simular e desenhar de forma simultânea.

Na Plataforma 3DEXPERIENCE ®, a modelação (CAD) e a simulação (CAE) estão juntas numa funcionalidade unificada que elimina os silos entre os departamentos de engenharia e simulação, oferecendo uma autêntica experiência de “gémeo virtual” e reduzindo para zero a distância entre o virtual e o real. Além disso, permite às empresas fazer da simulação uma parte integrante da sua prática de desenho, o que se traduz num menor risco, menos testes físicos, menores custos e menor número de protótipos ou inclusive nenhum.

As principais vantagens de simular com a Plataforma são as seguintes:

1

Continuidade digital: Os dados relativos ao CAD, ao PLM e à Simulação são partilhados e sempre atualizados.

Para os utilizadores do CATIA V5 e SOLIDWORKS, é possível conectar os dados do CAD à Plataforma para assegurar a continuidade digital. Além disso, é possível preparar a geometria para a simulação diretamente a partir do CAD.

2

Inovação sustentável de produtos: Todo o conhecimento gerado ao longo de todo o processo de modelação e simulação é institucionalizado em toda a empresa, sendo uma informação muito valiosa para fomentar a inovação.

3

Funções: Estão disponíveis diferentes níveis de complexidade para cada perfil, consoante a Função do utilizador (projetista, engenheiro de produto, especialista em simulação, manager, etc.).

4

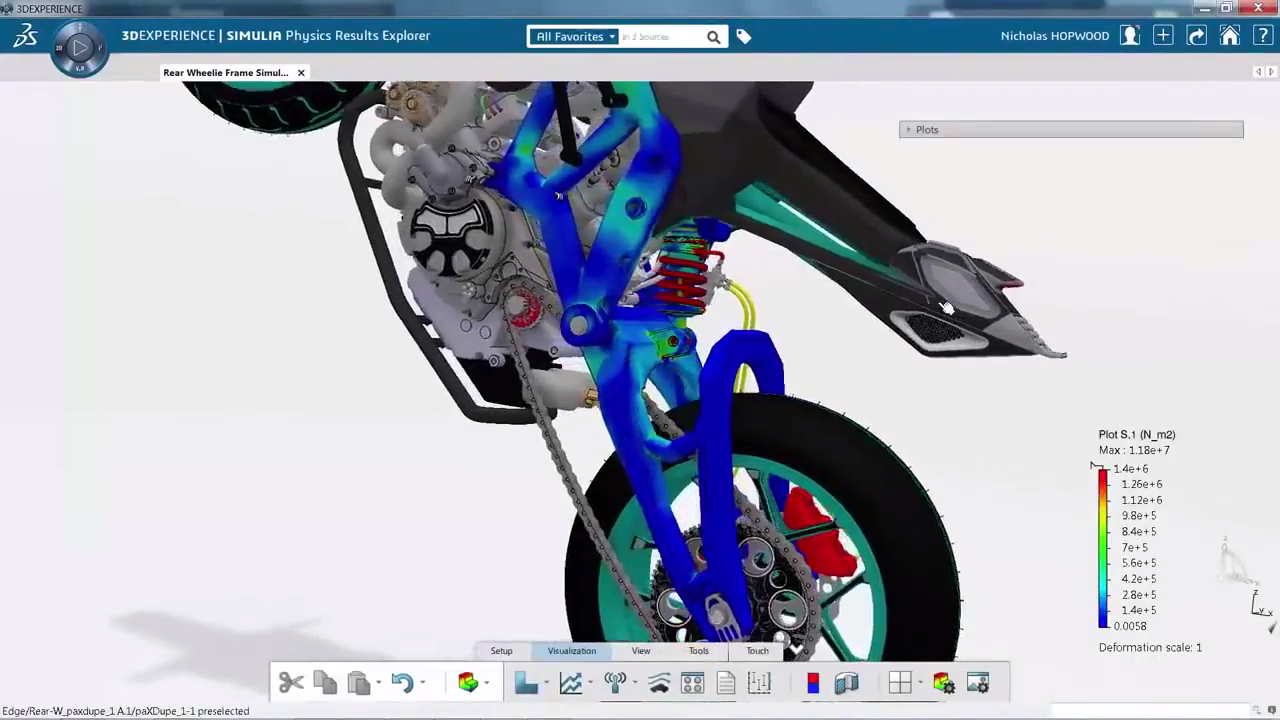

Avaliar o desempenho estrutural dos produtos sob uma vasta gama de condições de carga, utilizando as tecnologias Abaqus e Fe-safe.

5

A Plataforma 3DEXPERIENCE Cloud facilita a colaboração entre especialistas em simulação e projetistas. A sua implementação é rápida e facilita o acesso a tecnologias de Cloud Computing.

Caso prático: Simular por segurança

A Extreme Analyses Engineering é uma empresa italiana especializada em serviços de projeto e engenharia para o setor de parques de diversões. A empresa italiana revolucionou a forma tradicional de trabalhar na indústria e aproveita a Plataforma 3DEXPERIENCE ® na nuvem para criar peças de montanhas-russas de formas totalmente novas, por meio da simulação e do fabrico aditivo.

Desafio

As normas internacionais de segurança são fundamentais para garantir que os projetistas e fabricantes de montanhas-russas oferecem a mais alta qualidade de desenho, engenharia e produção. Estas normas exigem a realização de análises de elementos finitos (FEA), análises dinâmicas e cálculos de riscos e perigos. Também exigem o desenho da manutenção, para otimizar a durabilidade da montanha-russa ao longo da sua vida útil esperada.

Solução

A Plataforma 3DEXPERIENCE ® ajudou a empresa a definir a metodologia FKM [um guia para analisar a resistência dos componentes mecânicos estabelecido pela Associação Alemã de Investigação de Engenharia Mecânica] para garantir que todo o trabalho em cada etapa do desenvolvimento do produto se realiza de acordo com os padrões da indústria.

O seu processo é o seguinte: criação do modelo no CAD, otimização do método de elementos finitos (FEM), reconstrução do modelo, validação FEA e modelo final.

De um modo geral, um cliente apresenta-lhes um desenho em 2D, e utilizam o SOLIDWORKS para o converter num modelo 3D. A conectividade existente entre o SOLIDWORKS e a Plataforma 3DEXPERIENCE permite-lhes conectar o modelo de forma rápida e simples. A partir daqui, qualquer alteração que seja feita no SOLIDWORKS é automaticamente atualizada na Plataforma.

Otimização do desenho com o SIMULIA

Criada a validação preliminar e verificado o modelo, são utilizadas as sólidas capacidades de simulação do SIMULIA para otimizar as peças.

Benefícios

A integração dos processos de desenho e simulação permitiu reduzir o peso dos componentes individuais, o que, globalmente, se traduz numa redução do peso de toda a viagem, e isso gera poupanças de energia e de custos.

Além disso, já não é necessário um motor tão grande para acionar o comboio, e também é mais fácil travar. Em comparação com um modelo de assento padrão, a empresa conseguiu reduzir o peso em 30%. Com esta abordagem, conseguiu uma redução de 65% da massa das peças móveis do comboio e uma redução de 30% da massa da estrutura de suporte.*

*Fonte: Dassault Systèmes

Se você tem interesse em saber como ter um ambiente unificado em sua empresa pode te ajudar, entre em contato conosco: