Cas réels d’Alstom et de CAF et enseignements clés pour leurs fournisseurs

La digitalisation n’est plus une option dans le secteur ferroviaire. La pression liée à la gestion de milliers d’exigences, à l’accélération des certifications, à l’industrialisation dans plusieurs pays et au maintien de marges compétitives oblige les grands OEM à travailler sur un jumeau virtuel unique, avec une véritable continuité numérique de l’ingénierie jusqu’au service.

Cette approche ne transforme pas seulement la manière dont les fabricants conçoivent et produisent les trains, elle impacte directement l’ensemble de la chaîne de valeur, en particulier les fournisseurs qui doivent s’aligner sur de nouveaux standards de collaboration, de traçabilité et de gestion du changement.

Dans ce contexte, Alstom et CAF représentent deux des exemples les plus solides et visibles de la manière dont les OEM ferroviaires utilisent la plateforme 3DEXPERIENCE comme base pour concevoir, fabriquer et maintenir des trains plus compétitifs. Et surtout : comment ce modèle redéfinit la relation avec leurs fournisseurs.

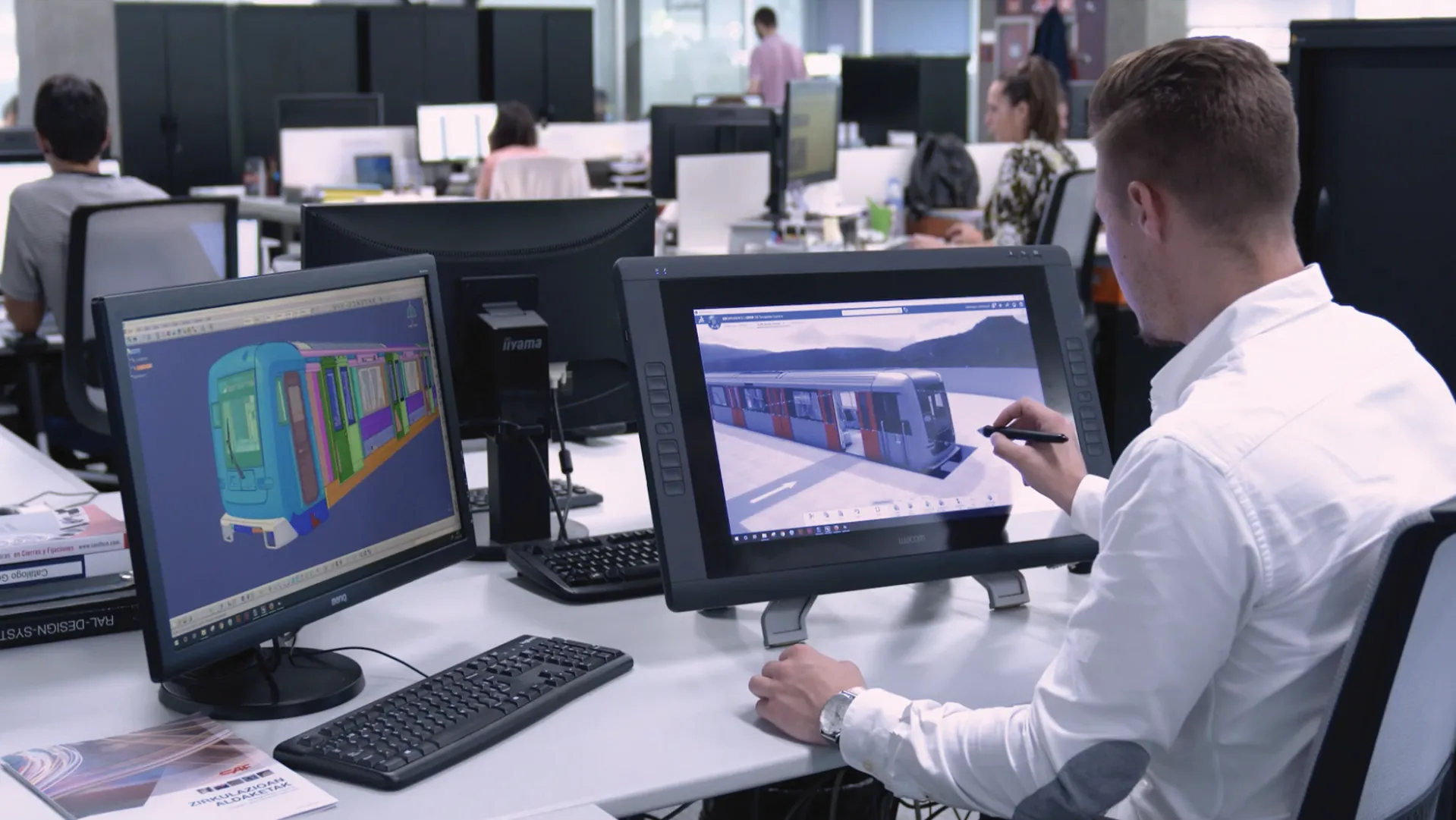

CAF : continuité numérique pour gérer des milliers d’exigences et de multiples configurations

CAF est un fournisseur mondial de solutions intégrées de transport, avec des projets impliquant des milliers d’exigences, des réglementations spécifiques selon les pays et des configurations adaptées à chaque client. Pour répondre à cette complexité, CAF a finalisé la migration de ses solutions et de ses données vers la plateforme 3DEXPERIENCE, dans le cadre de sa stratégie visant à gagner en productivité et à accélérer le développement produit.

Aujourd’hui :

- Environ 1 200 utilisateurs, internes et fournisseurs, travaillent sur une plateforme d’entreprise unique.

- Les informations de conception peuvent être recherchées, récupérées et réutilisées rapidement entre projets, évitant les doublons.

- La gestion des changements est plus automatisée et intégrée, permettant des décisions plus rapides et plus agiles.

- Les équipes utilisent des jumeaux virtuels et la réalité virtuelle pour valider les prototypes avec les clients dès les premières phases.

Le résultat est une plus grande capacité à répondre à des milliers d’exigences et à déployer des projets de matériel roulant de dernière génération — y compris les premiers développés intégralement sur la plateforme — dans le cadre de son initiative de transformation MOVE.

Enseignement pour les fournisseurs ferroviaires

Lorsqu’un OEM gère configurations et changements sur une plateforme unique, le fournisseur qui travaille de manière déconnectée accumule retards, retouches et frictions inutiles. S’intégrer dans ce même environnement numérique permet de livrer plus rapidement, avec moins d’erreurs et une meilleure prévisibilité.

Alstom: un backbone mondial pour l’ingénierie, la fabrication et le service

Alstom opère dans près de 70 pays, avec des dizaines de centres d’ingénierie et de production, et une offre couvrant les trains à grande vitesse, les systèmes de signalisation et les services de maintenance. Après l’intégration de Bombardier Transportation, la priorité était claire: unifier les processus, les données et les méthodologies à l’échelle mondiale.

Dans cet objectif, Alstom a lancé son programme « PLM for A », basé sur la plateforme 3DEXPERIENCE, avec l’ambition de disposer de:

- Un référentiel unique pour l’ingénierie et les sites industriels.

- Des processus standardisés permettant de concevoir, industrialiser et fabriquer dans n’importe quel pays avec plus d’agilité.

- Une plateforme agissant comme colonne vertébrale numérique pour l’ensemble du cycle de vie produit.

Avant ce projet, Alstom utilisait un système PDM centré sur la maquette numérique, devenu insuffisant face aux défis de la mondialisation, de la diversité produit et de la rapidité des offres. Avec 3DEXPERIENCE, l’objectif est d’optimiser la collaboration, d’éliminer les doublons et de soutenir sa croissance dans un marché ferroviaire toujours plus compétitif.

Enseignement pour les fournisseurs ferroviaires

Lorsqu’un OEM opère sur un backbone mondial basé sur 3DEXPERIENCE, les fournisseurs qui ne peuvent pas s’y intégrer de manière fluide perdent en réactivité, augmentent les retouches et réduisent leur compétitivité face à d’autres fournisseurs déjà alignés numériquement.

Un schéma commun chez les grands OEM ferroviaires

Même si chaque entreprise a ses propres programmes et réalités, les grands OEM ferroviaires qui mènent la transformation du secteur partagent plusieurs piliers fondamentaux :

- Une plateforme unique pour l’ingénierie, la fabrication et, dans de nombreux cas, les fournisseurs.

- Une seule version de la vérité, sans données dupliquées ni systèmes parallèles.

- Une gestion des variantes et des changements sans chaos, avec une traçabilité complète.

- Une validation virtuelle précoce grâce aux jumeaux virtuels, réduisant les risques et accélérant la prise de décision.

Il ne s’agit pas seulement d’un outil, mais d’un modèle opérationnel qui définit désormais le standard du secteur.

L’impact sur la chaîne de fournisseurs

Malgré cette évolution, de nombreux fournisseurs ferroviaires continuent de travailler avec :

- CATIA V5, SOLIDWORKS ou d’autres outils non connectés entre eux.

- Des processus de simulation isolés et peu traçables.

- Une gestion des changements basée sur Excel ou des dossiers partagés.

La conséquence est claire: désalignement avec les OEM, davantage de retouches, moins d’agilité et moins d’opportunités de remporter de nouveaux projets.

Ce que demandent Alstom, CAF et d’autres leaders du secteur n’est pas seulement une bonne conception, mais une cohérence numérique tout au long de la chaîne de valeur.

Où CADTECH intervient

CADTECH accompagne les fournisseurs ferroviaires dans:

- Le diagnostic de leur situation numérique et de leur niveau d’alignement avec les standards du secteur.

- Le déploiement de 3DEXPERIENCE ou son intégration avec des outils existants comme CATIA V5, SOLIDWORKS ou des solutions de simulation.

- L’adoption réelle par les équipes, afin que la plateforme génère un impact dès le premier projet.

L’objectif n’est pas de tout changer, mais de connecter ce qui fonctionne déjà et de permettre aux fournisseurs et aux OEM de travailler sur un même fil numérique, sans frictions.

Conclusion

La compétitivité dans le secteur ferroviaire ne dépend plus uniquement du train final, mais de la capacité de tout l’écosystème à travailler avec la même vitesse, la même précision et la même traçabilité que les grands OEM.

Alstom et CAF ont déjà engagé cette transformation.

La prochaine étape est que leur chaîne de fournisseurs puisse opérer au même niveau.

Sources et références

Les informations présentées dans cet article s’appuient sur des contenus publics et des cas clients publiés par Dassault Systèmes :

-

Cas d’étude CAF : mise en œuvre de la plateforme 3DEXPERIENCE pour gérer les exigences, les configurations et la continuité numérique dans des projets ferroviaires.

Lien vers le cas d’étude sur le site de Dassault Systèmes -

Alstom et la plateforme 3DEXPERIENCE : actualité sur l’adoption de 3DEXPERIENCE comme backbone numérique mondial pour l’ingénierie, la fabrication et le service.

Lien vers l’actualité d’Alstom sur le site de Dassault Systèmes

comunicacion@cadtech.es – 800 007 177