En usinage CNC, chaque erreur a un coût élevé. Un simple choc d’outil, une trajectoire incorrecte ou un calcul mal ajusté peuvent générer non seulement du gaspillage de matière, mais aussi des dommages à la machine, des retards de production et des coûts imprévus qui affectent directement la rentabilité de l’atelier.

Traditionnellement, beaucoup de ces problèmes étaient détectés directement sur la machine, lors des essais des programmes CN. Mais cette approche implique du temps perdu, une consommation de ressources et des risques inutiles. Aujourd’hui, les entreprises qui cherchent à rester compétitives ne peuvent plus se permettre de telles marges d’erreur.

Le défi: du design à l’usinage sans angles morts

Les programmes CN qui semblent corrects dans le logiciel de FAO peuvent dissimuler des erreurs difficiles à identifier à l’œil nu. Des facteurs tels que le comportement réel de la machine, les conditions de coupe ou les collisions potentielles avec les outillages et les composants du centre d’usinage lui-même apparaissent souvent trop tard: précisément lorsque la pièce est déjà en cours d’usinage.

Dans des secteurs comme l’aéronautique, l’automobile ou le médical, où chaque pièce a une forte valeur ajoutée et où les délais sont critiques, la nécessité d’éliminer les angles morts est plus urgente que jamais.

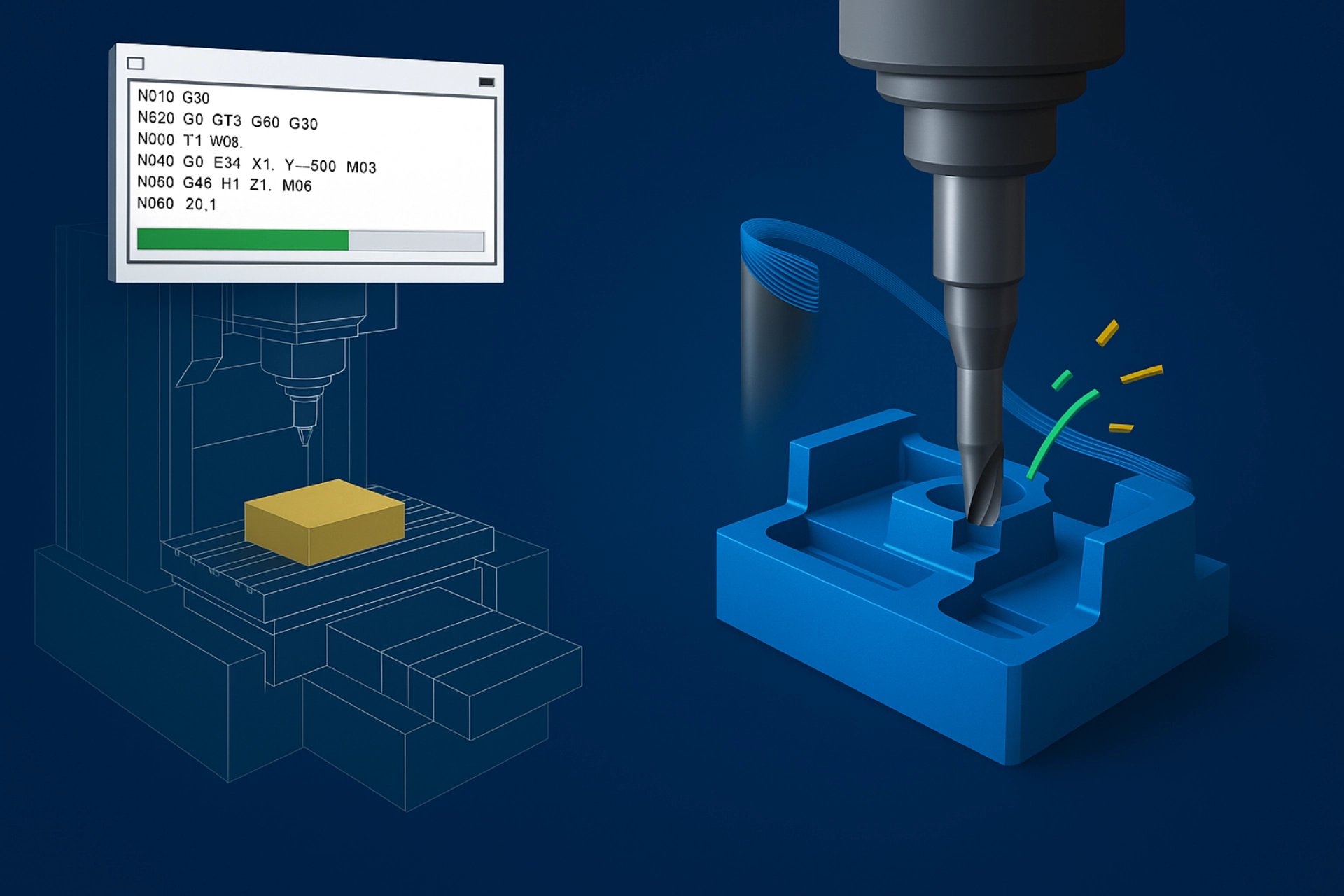

La solution: simuler avant d’usiner

C’est ici qu’intervient VERICUT, l’outil leader de simulation CNC indépendante. En reproduisant fidèlement la machine, l’outil et le processus de coupe dans un environnement virtuel, VERICUT permet de vérifier chaque détail du programme CN avant de l’envoyer à l’atelier.

Ainsi, les erreurs n’atteignent pas la machine réelle : elles sont détectées et corrigées lors de la simulation. Le résultat est un usinage sûr, prévisible et sans mauvaises surprises.

Les bénéfices d’une fabrication sans mauvaises surprises

Mettre en place une validation avec VERICUT avant de couper la matière apporte des avantages concrets :

- Réduction des rebuts: les pièces défectueuses et la consommation inutile de matière appartiennent au passé.

- Protection de la machine: les risques de collisions susceptibles d’endommager des composants critiques sont minimisés.

- Confiance de l’opérateur: savoir que le programme a été validé en amont apporte de la sérénité et accélère la mise en production.

- Gain de temps: moins d’essais machine signifie plus d’heures productives consacrées à la fabrication.

- Qualité garantie: les finitions respectent les standards exigés dès la première pièce.

En définitive, simuler avant d’usiner n’est plus un luxe, mais une nécessité pour toute entreprise qui recherche l’efficacité et la précision dans son processus de fabrication.

Souhaitez-vous franchir le pas vers un usinage sans erreurs et plus rentable?

Département Communication de CADTECH

comunicacion@cadtech.es – 800 007 177