Perante umas exigências cada vez maiores, a Aciturri implementou a solução Ready for Rate para melhorar o planeamento de projetos, conseguindo reduzir para metade os prazos de entrega de aeroestruturas e consolidar a confiança dos seus clientes.

Desenhar e fabricar as aeroestruturas do futur

Quando Ginés Clemente abriu uma pequena oficina de maquinação na cidade espanhola de Miranda de Ebro em 1977, dificilmente podia imaginar que com o tempo se converteria numa empresa chave no fabrico de alguns dos aviões mais avançados do mundo.

Como fornecedor Tier 1 de referência para fabricantes de equipamentos originais (OEMs), a Aciturri desenvolve componentes estruturais sob um enfoque design-to-build para aviões comerciais e de defesa, como o Airbus A350, o Boeing 787, o Boom Supersonic Overture e o Embraer KC390. Atualmente, também está a expandir a sua atividade para novos âmbitos como a mobilidade elétrica, desenhando e produzindo distintas peças de aeronaves eVTOL (descolagem e aterragem vertical elétricas), como as asas para a companhia brasileira Eve Air Mobility.

Com 40 fábricas de produção distribuídas entre Espanha, França, Marrocos e Brasil —cada uma especializada em áreas concretas como compósitos, metálicos, montagens, etc.—, a Aciturri escolhe a localização de cada projeto segundo a especialização necessária. Depois, analisa os requisitos físicos que implica trabalhar com componentes de grande dimensão.

“Primeiro analisamos as geometrias, os processos de fabrico, as certificações, as especificações das máquinas e outras restrições para decidir onde produzir,” explica Eduardo Cid, responsável de industrialização na Aciturri. “E como algumas peças atingem os 20 metros de comprimento, é fundamental assegurar que temos espaço suficiente para o equipamento e para as pessoas que trabalham à volta. Isto requer uma análise muito detalhada do layout.”

Hoje, a Aciturri aperfeiçoou esta análise do layout até a converter numa verdadeira arte, graças às suas soluções avançadas de simulação digital, que lhe permitem apresentar e planear projetos com grande rapidez e precisão.

Planeamento preciso para projetos exigentes

Dado o nível de planeamento necessário para fabricar um novo componente para um avião tão complexo como o Boeing 787, a empresa apercebeu-se de que precisava de uma solução adequada para o levar a cabo.

À procura de uma solução de simulação 3D que a ajudasse a planear melhor, responder a exigências complexas e ganhar novos contratos, a Aciturri adotou a plataforma da Dassault Systèmes na nuvem, como a melhor opção para as suas necessidades. Ao optar por uma solução cloud, a implementação foi rápida e o acesso às comunidades de utilizadores da Dassault Systèmes permitiu à equipa de engenheiros receber suporte contínuo de especialistas do setor.

“Usamos o CATIA V5 há muitos anos, por isso já dispúnhamos de uma enorme base de dados com modelos 3D de peças, ferramentas, máquinas, meios industriais, etc.,” comenta Cid. “Queríamos gerir todos esses dados e processos num único ambiente, assegurando que toda a gente trabalhasse sobre os desenhos mais atualizados e facilitando a gestão de alterações. Por isso decidimos migrar para a plataforma 3DEXPERIENCE®.”

Os programadores da Dassault Systèmes ofereceram um suporte excelente. “Quando surge algum problema, posso lançar uma consulta na comunidade de utilizadores e recebo resposta em poucas horas,” afirma Cid. “É excecional.”

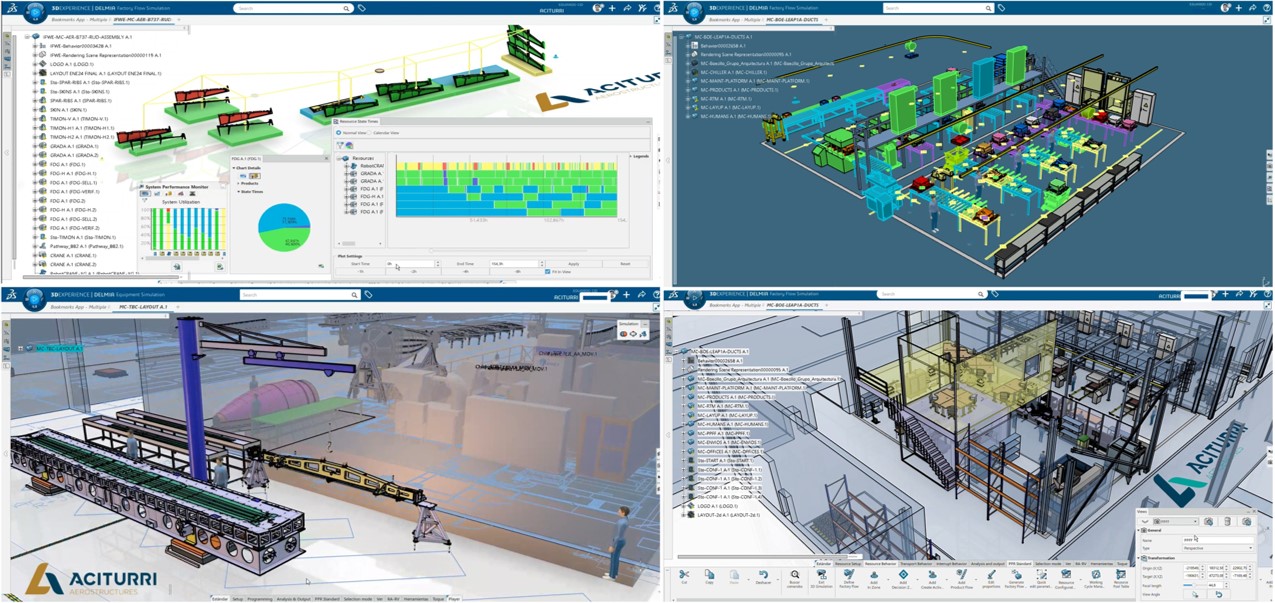

Entretanto, a implementação do DELMIA facilitou uma transformação fundamental no planeamento de projetos. Agora a Aciturri pode construir um gémeo virtual preciso das suas fábricas, o que lhe permite otimizar e validar processos digitalmente antes de os implementar no mundo real.

“Criamos uma representação 3D da fábrica, não só adicionando peças, máquinas e operários para ter em conta o espaço, mas também conectando todos esses recursos para estimar os tempos e calcular com precisão quantos componentes podemos entregar num período concreto,” explica Cid.

Embora o setor aeroespacial conte com certo grau de automatização, muitos processos continuam a ser manuais. As pessoas não são máquinas, por isso é preciso considerar a variabilidade para estimar os tempos de forma realista.

“Realizamos simulações de eventos discretos mediante o fluxo de fábrica,” explica Cid. “E repetimos essa simulação muitas vezes porque usamos um enfoque estocástico ao introduzir variabilidade. Finalmente, calculamos a média e o desvio padrão. Isso permite-nos oferecer estimativas como: ‘A nossa capacidade mínima é de 96 e a máxima de 102, com um nível de confiança de 95%’.”

Reduzindo para metade os prazos e ganhando a confiança do cliente

Graças a processos mais eficientes e precisos, a Aciturri conseguiu reduzir para metade o tempo necessário para completar um projeto.

“Antes, era habitual na indústria aeroespacial assumir que industrializar um novo pacote de trabalho —desde o desenho até ao protótipo e à entrega final— demorava uns dois anos,” diz Cid. “Isso devia-se a muitas suposições: se havia espaço suficiente, capacidade, se as nossas fórmulas em Excel eram fiáveis… Graças ao DELMIA, agora tomamos decisões mais rápidas, melhores e com maior precisão. Como resultado, conseguimos reduzir o prazo típico de entrega para um ano.”

Com o DELMIA, a Aciturri pode criar modelos animados para apresentar aos clientes, mostrando os processos de produção, simulações completas do fluxo de trabalho e até a capacidade estimada das fábricas. Isto permitiu-lhes ganhar a confiança dos seus clientes.

“Os clientes podem comprovar que analisámos a fundo as suas necessidades, simulámos processos, avaliámos cenários e chegámos a uma solução ótima,” afirma Cid.

O valor deste enfoque ficou claro numa reunião com um cliente.

“Convidaram-me no final de uma reunião que se tinha alongado muito e todos estavam cansados,” recorda. “A minha intervenção de uma hora reduziu-se a dois minutos. Só mostrei a animação do que podíamos entregar. Isso convenceu o cliente. Foi aí que compreendi o verdadeiro valor do DELMIA: soube que tínhamos tomado o caminho correto.”

Preparando o caminho para os seguintes passos

À medida que a competição se intensifica e os clientes exigem mais, a Aciturri procura continuar a otimizar os seus processos. Atualmente utiliza múltiplos sistemas e ferramentas, o que complica a integração e normalização de dados. Mas em breve unificará toda a sua informação na plataforma 3DEXPERIENCE.

“Estamos a implementar a plataforma 3DEXPERIENCE como a nossa solução principal de gestão do ciclo de vida do produto (PLM),” afirma Cid. “Com o ENOVIA, poderemos centralizar a gestão do produto e dos dados, o que não só poupará tempo na transferência de informação para o DELMIA, como também trará maior visibilidade e transparência em toda a organização.”

Com um quadro de 2.800 funcionários —que se espera duplicar antes de que termine a década—, esta transformação será chave para enfrentar os seguintes passos e acompanhar o crescimento do setor.

Descobre mais sobre a solução Ready for Rate

Acerca da Aciturri

Com sede em Espanha, a Aciturri é um fornecedor de primeiro nível (Tier 1) especializado em aeroestruturas complexas. A empresa conta com uma vasta experiência, especialmente no desenvolvimento de componentes leves tanto em material compósito como metálicos. A Aciturri é membro fundador da Clean Aviation, a iniciativa público-privada de referência na União Europeia para o desenvolvimento de novas tecnologias aeronáuticas.

Mais informação em: https://www.aciturri.com

A Dassault Systèmes e a CADTECH acompanham a Aciturri no seu caminho para uma indústria mais eficiente e competitiva.

Oficial customer storie available on the Dassault Systèmes website

Depto. de Comunicação da CADTECH

comunicacion@cadtech.es – 800 007 177