En el mecanizado CNC, cada error tiene un precio elevado. Un simple choque de herramienta, una trayectoria incorrecta o un cálculo mal ajustado pueden generar no solo desperdicio de material, sino también daños en la máquina, retrasos en la producción y costes imprevistos que afectan directamente a la rentabilidad del taller.

Tradicionalmente, muchos de estos problemas se detectaban en la propia máquina, durante las pruebas de los programas NC. Pero este enfoque implica tiempo perdido, consumo de recursos y riesgos innecesarios. Hoy en día, las empresas que buscan mantenerse competitivas ya no pueden permitirse esos márgenes de error.

El reto: del diseño al mecanizado sin puntos ciegos

Los programas NC que parecen correctos en el software CAM pueden esconder errores difíciles de identificar a simple vista. Factores como el comportamiento real de la máquina, las condiciones de corte o las colisiones potenciales con utillajes y componentes del propio centro de mecanizado suelen revelarse demasiado tarde: justo cuando la pieza está ya en proceso.

En sectores como el aeroespacial, automoción o médico, donde cada pieza tiene un alto valor añadido y los plazos son críticos, la necesidad de eliminar puntos ciegos es más urgente que nunca.

La solución: simular antes de mecanizar

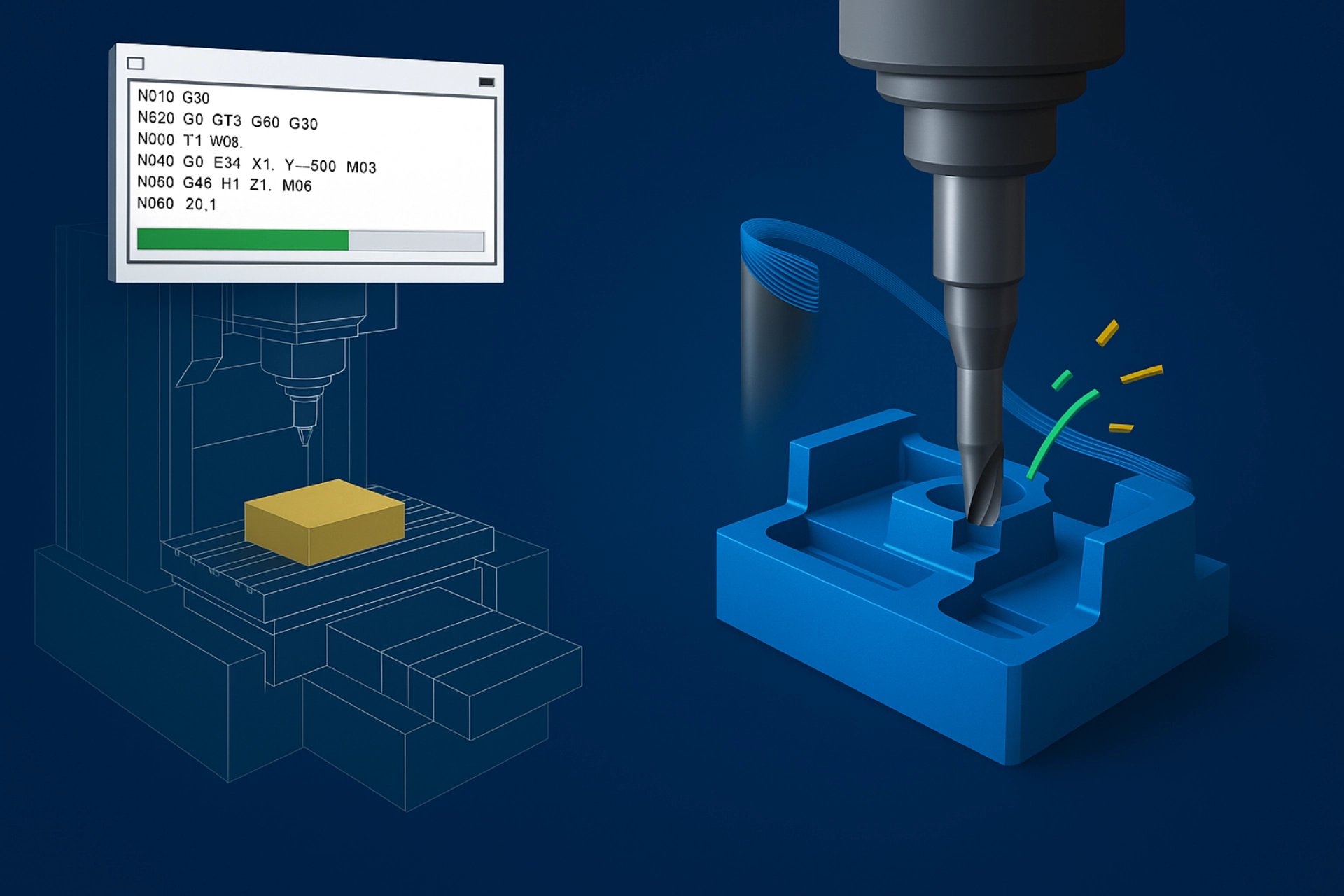

Aquí es donde entra en juego VERICUT, la herramienta líder de simulación CNC independiente. Al replicar fielmente la máquina, la herramienta y el proceso de corte en un entorno virtual, VERICUT permite comprobar cada detalle del programa NC antes de enviarlo al taller.

De este modo, los errores no llegan a la máquina real: se detectan y corrigen en la simulación. El resultado es un mecanizado seguro, predecible y libre de sobresaltos.

Los beneficios de una fabricación sin sorpresas

Implementar una validación con VERICUT antes de cortar material aporta ventajas tangibles:

-

Reducción de desperdicios: las piezas defectuosas y el consumo innecesario de material pasan a ser cosa del pasado.

-

Protección de la máquina: se minimizan los riesgos de colisiones que pueden dañar componentes críticos.

-

Confianza del operario: saber que el programa ha sido validado previamente aporta seguridad y acelera la puesta en marcha.

-

Ahorro de tiempo: menos pruebas en máquina significa más horas productivas dedicadas a fabricar.

-

Calidad garantizada: los acabados cumplen con los estándares exigidos desde el primer intento.

En definitiva, simular antes de mecanizar ya no es un lujo, sino una necesidad para cualquier empresa que busque eficiencia y precisión en su proceso de fabricación.

¿Quieres dar el paso hacia un mecanizado sin errores y más rentable?

Dpto. de Comunicación de CADTECH

comunicacion@cadtech.es – 800 007 177