La ingeniería mecánica actual exige algo más que un buen modelador 3D. Los equipos necesitan diseñar con libertad, validar antes, colaborar mejor y tomar decisiones con datos fiables, todo ello sin frenar los plazos ni aumentar los costes.

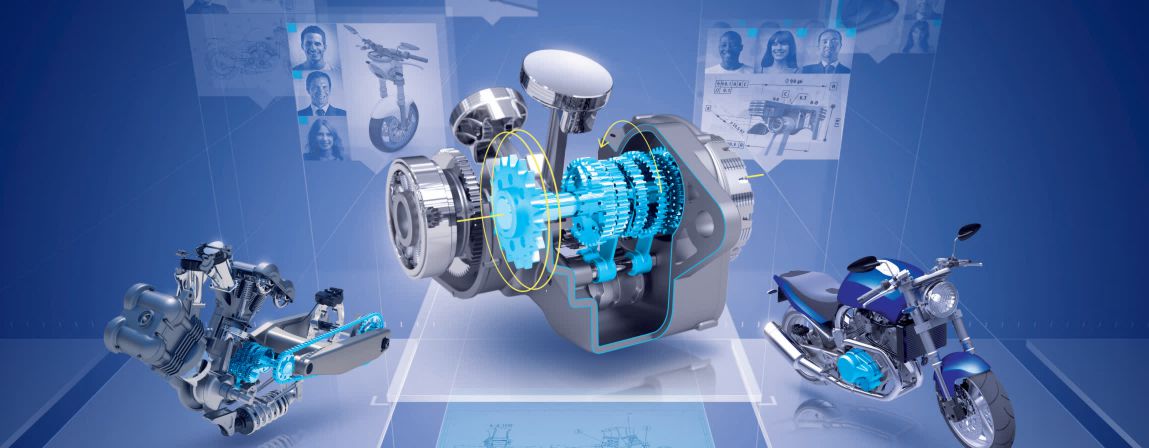

CATIA 3DEXPERIENCE responde a estos retos combinando diseño, simulación y colaboración en una única plataforma. Estas son las 10 ventajas clave que explican por qué se ha convertido en una referencia en la industria.

1. Modelado sin límites ni compromisos

Un ingeniero no debería adaptar su diseño a las limitaciones del software. El modelo digital debe representar con precisión la realidad física para evitar cambios tardíos, reprocesos y prototipos innecesarios.

CATIA destaca por su robustez y precisión geométrica, permitiendo iterar con seguridad incluso en modelos complejos. Esta fiabilidad es clave en sectores como aeroespacial, automoción o maquinaria industrial, donde la exactitud del modelo impacta directamente en costes, plazos y calidad.

2. Superficies avanzadas para diseño funcional y estético

Las superficies no solo definen la forma, también influyen en aerodinámica, eficiencia energética y percepción del producto.

CATIA combina modelado sólido de alta precisión con capacidades avanzadas de superficies Clase A, permitiendo crear geometrías complejas, continuas y visualmente impecables. Esta combinación resulta especialmente valiosa en industrias donde diseño y rendimiento van de la mano.

3. Aprendizaje rápido y experiencia de usuario intuitiva

El tiempo del ingeniero debe dedicarse a diseñar, no a aprender interfaces complejas.

La experiencia de usuario de 3DEXPERIENCE CATIA se basa en menús contextuales, lógica coherente y flujos de trabajo optimizados, facilitando una curva de aprendizaje rápida tanto para usuarios nuevos como experimentados. Todas las aplicaciones comparten la misma lógica, lo que simplifica el acceso a funciones avanzadas sin fricción.

4. Productividad real mediante automatización

Las tareas repetitivas consumen tiempo y aumentan el riesgo de errores.

CATIA incorpora funciones que automatizan operaciones habituales, como redondeos, ángulos de desmoldeo o reglas de diseño. Además, permite capturar el conocimiento interno de la empresa mediante reglas y parámetros, garantizando coherencia y acelerando los ciclos de desarrollo sin depender de procesos manuales.

5. Reutilización de geometría y compatibilidad Multi-CAD

Recrear trabajos ya realizados es ineficiente y arriesgado.

3DEXPERIENCE CATIA facilita la edición y reutilización de geometría procedente de múltiples sistemas CAD, incluyendo archivos heredados o datos de proveedores. Sus capacidades de reparación de superficies permiten trabajar con modelos importados de forma fiable desde el primer momento.

6. Gestión fluida de ensamblajes complejos

En proyectos con grandes ensamblajes, el rendimiento y la colaboración son críticos.

CATIA está diseñada para manejar ensamblajes de gran escala con estabilidad y rapidez, incluso con cientos de miles de componentes. Los ingenieros pueden aislar zonas concretas, trabajar en contexto y mantener una visión global del producto sin comprometer el rendimiento.

7. Ingeniería concurrente y colaboración en tiempo real

La falta de coordinación genera errores, retrasos y rediseños.

Con 3DEXPERIENCE CATIA, los equipos pueden trabajar de forma concurrente, visualizando en tiempo real los cambios que afectan a su trabajo. Esto permite detectar interferencias antes, reaccionar al instante y evitar conflictos que normalmente aparecen demasiado tarde.

8. Diseño y simulación sobre un único modelo

Detectar problemas cuanto antes marca la diferencia en costes y plazos.

CATIA permite diseñar y simular sobre el mismo modelo, eliminando conversiones, exportaciones y versiones incoherentes. Esto acelera la validación, mejora la toma de decisiones y facilita la colaboración entre diseñadores y analistas desde fases tempranas del desarrollo.

9. Diseño orientado a fabricación desde el inicio

Que algo pueda diseñarse no significa que sea fácil o rentable fabricarlo.

CATIA ofrece herramientas que ayudan a tomar decisiones de diseño alineadas con la realidad productiva, independientemente del material o proceso: mecanizado, inyección, estampación, soldadura o fabricación aditiva. Los cambios en el diseño se reflejan automáticamente en los datos de fabricación, mejorando la coordinación entre ingeniería y producción.

10. Colaboración segura entre personas, procesos y datos

El desarrollo de producto implica a múltiples equipos, internos y externos.

3DEXPERIENCE CATIA permite colaborar mediante accesos controlados al modelo en la plataforma, evitando el envío de archivos y la pérdida de control sobre versiones o propiedad intelectual. Cada usuario accede solo a la información que necesita, con total trazabilidad y seguridad.

Conclusión: una base sólida para una ingeniería más eficiente

Elegir la herramienta adecuada tiene un impacto directo en la productividad y la rentabilidad. Gracias a sus capacidades de diseño, simulación, gestión de ensamblajes y colaboración, CATIA 3DEXPERIENCE permite mejorar significativamente la eficiencia de los procesos de ingeniería y reducir errores en fases críticas del desarrollo.

Además, su flexibilidad de implementación —cloud público, cloud privado u on-premise— facilita la adopción sin fricciones, permitiendo empezar a generar valor desde el primer día.

Diseñar mejor no es solo una opción, es una ventaja competitiva

En CADTECH, como Platinum Partner de Dassault Systèmes, se acompaña a las empresas industriales para sacar el máximo partido a CATIA 3DEXPERIENCE, adaptándolo a sus procesos y necesidades reales.

Dpto. de Comunicación de CADTECH

comunicacion@cadtech.es – 800 007 177