Ante unas demandas cada vez mayores, Aciturri implementó la solución Ready for Rate para mejorar la planificación de proyectos, logrando reducir a la mitad los plazos de entrega de aeroestructuras y consolidar la confianza de sus clientes.

Diseñar y fabricar las aeroestructuras del futuro

Cuando Ginés Clemente abrió un pequeño taller de mecanizado en la ciudad española de Miranda de Ebro en 1977, difícilmente podía imaginar que con el tiempo se convertiría en una empresa clave en la fabricación de algunos de los aviones más avanzados del mundo.

Como proveedor Tier 1 de referencia para fabricantes de equipos originales (OEMs), Aciturri desarrolla componentes estructurales bajo un enfoque design-to-build para aviones comerciales y de defensa, como el Airbus A350, el Boeing 787, el Boom Supersonic Overture y el Embraer KC390. Actualmente, también está expandiendo su actividad hacia nuevos ámbitos como la movilidad eléctrica, diseñando y produciendo distintas piezas de aeronaves eVTOL (despegue y aterrizaje vertical eléctricos), como las alas para la compañía brasileña Eve Air Mobility.

Con 40 plantas de producción distribuidas entre España, Francia, Marruecos y Brasil —cada una especializada en áreas concretas como composites, metálicos, ensamblajes, etc.—, Aciturri elige la ubicación de cada proyecto según la especialización necesaria. Luego, analiza los requisitos físicos que implica trabajar con componentes de gran tamaño.

“Primero analizamos las geometrías, los procesos de fabricación, las certificaciones, las especificaciones de las máquinas y otras restricciones para decidir dónde producir,” explica Eduardo Cid, responsable de industrialización en Aciturri. “Y como algunas piezas alcanzan los 20 metros de longitud, es fundamental asegurar que tenemos espacio suficiente para el equipo y para las personas que trabajan alrededor. Esto requiere un análisis muy detallado del layout.”

Hoy, Aciturri ha perfeccionado este análisis del layout hasta convertirlo en todo un arte, gracias a sus soluciones avanzadas de simulación digital, que le permiten presentar y planificar proyectos con gran rapidez y precisión.

Planificación precisa para proyectos exigentes

Dado el nivel de planificación necesario para fabricar un nuevo componente para un avión tan complejo como el Boeing 787, la empresa se dio cuenta de que necesitaba una solución adecuada para llevarlo a cabo.

Buscando una solución de simulación 3D que le ayudara a planificar mejor, responder a demandas complejas y ganar nuevos contratos, Aciturri adoptó la plataforma de Dassault Systèmes en la nube, como la mejor opción para sus necesidades. Al optar por una solución cloud, la implementación fue rápida y el acceso a las comunidades de usuarios de Dassault Systèmes permitió al equipo de ingenieros recibir soporte continuo de expertos del sector.

“Llevamos muchos años usando CATIA V5, así que ya disponíamos de una enorme base de datos con modelos 3D de piezas, herramientas, máquinas, medios industriales, etc.,” comenta Cid. “Queríamos gestionar todos esos datos y procesos en un único entorno, asegurando que todo el mundo trabajara sobre los diseños más actualizados y facilitando la gestión de cambios. Por eso decidimos migrar a la plataforma 3DEXPERIENCE®.”

Los desarrolladores de Dassault Systèmes ofrecieron un soporte excelente. “Cuando surge algún problema, puedo lanzar una consulta en la comunidad de usuarios y recibo respuesta en pocas horas,” afirma Cid. “Es excepcional.”

Creamos simulaciones de eventos discretos a través de simulaciones de flujo de fábrica. Esto nos permite hacer predicciones como: ‘Nuestra capacidad mínima es de 96 y la máxima de 102, con un nivel de confianza del 95%.”

Eduardo Cid

Industrialization Manager, Aciturri

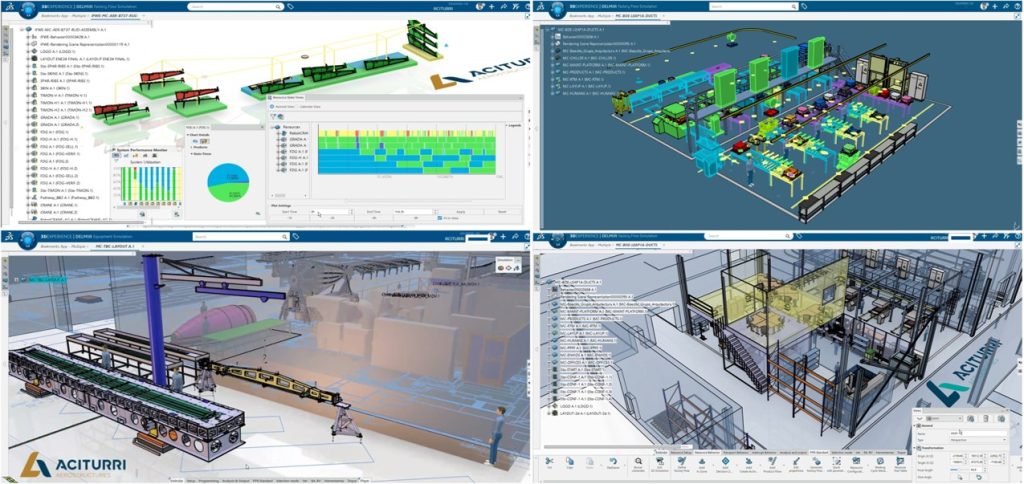

Mientras tanto, la implementación de DELMIA ha facilitado una transformación fundamental en la planificación de proyectos. Ahora Aciturri puede construir un gemelo virtual preciso de sus plantas, lo que le permite optimizar y validar procesos digitalmente antes de implementarlos en el mundo real.

“Creamos una representación 3D de la planta, no solo añadiendo piezas, máquinas y operarios para tener en cuenta el espacio, sino también conectando todos esos recursos para estimar los tiempos y calcular con precisión cuántos componentes podemos entregar en un periodo concreto,” explica Cid.

Aunque el sector aeroespacial cuenta con cierto grado de automatización, muchos procesos siguen siendo manuales. Las personas no son máquinas, así que hay que considerar la variabilidad para estimar de forma realista los tiempos.

“Realizamos simulaciones de eventos discretos mediante el flujo de fábrica,” explica Cid. “Y repetimos esa simulación muchas veces porque usamos un enfoque estocástico al introducir variabilidad. Finalmente, calculamos la media y la desviación estándar. Eso nos permite ofrecer estimaciones como: ‘Nuestra capacidad mínima es de 96 y la máxima de 102, con un nivel de confianza del 95%’.”

Reduciendo a la mitad los plazos y ganando la confianza del cliente

Gracias a procesos más eficientes y precisos, Aciturri ha conseguido reducir a la mitad el tiempo necesario para completar un proyecto.

“Antes, era habitual en la industria aeroespacial asumir que industrializar un nuevo paquete de trabajo —desde el diseño hasta el prototipo y la entrega final— llevaba unos dos años,” dice Cid. “Eso se debía a muchas suposiciones: si había espacio suficiente, capacidad, si nuestras fórmulas en Excel eran fiables… Gracias a DELMIA, ahora tomamos decisiones más rápidas, mejores y con mayor precisión. Como resultado, hemos conseguido reducir el plazo típico de entrega a un año.”

Con DELMIA, Aciturri puede crear modelos animados para presentar a los clientes, mostrando los procesos de producción, simulaciones completas del flujo de trabajo e incluso la capacidad estimada de las plantas. Esto les ha permitido ganarse la confianza de sus clientes.

“Los clientes pueden comprobar que hemos analizado a fondo sus necesidades, simulado procesos, evaluado escenarios y llegado a una solución óptima,” afirma Cid.

El valor de este enfoque quedó claro en una reunión con un cliente.

“Me invitaron al final de una reunión que se había alargado mucho y todos estaban cansados,” recuerda. “Mi intervención de una hora se redujo a dos minutos. Solo mostré la animación de lo que podíamos entregar. Eso convenció al cliente. Ahí fue cuando comprendí el verdadero valor de DELMIA: supe que habíamos tomado el camino correcto.”

Preparando el camino para los siguientes pasos

A medida que la competencia se intensifica y los clientes exigen más, Aciturri busca seguir optimizando sus procesos. Actualmente utiliza múltiples sistemas y herramientas, lo que complica la integración y normalización de datos. Pero pronto unificará toda su información en la plataforma 3DEXPERIENCE.

“Estamos desplegando la plataforma 3DEXPERIENCE como nuestra solución principal de gestión del ciclo de vida del producto (PLM),” afirma Cid. “Con ENOVIA, podremos centralizar la gestión del producto y de los datos, lo que no solo ahorrará tiempo en la transferencia de información a DELMIA, sino que también aportará mayor visibilidad y transparencia en toda la organización.”

Con una plantilla de 2.800 empleados —que se espera duplicar antes de que acabe la década—, esta transformación será clave para afrontar los siguientes pasos y acompañar el crecimiento del sector.

Descubre más sobre la solución Ready for Rate

Acerca de Aciturri

Con sede en España, Aciturri es un proveedor de primer nivel (Tier 1) especializado en aeroestructuras complejas. La empresa cuenta con una amplia experiencia, especialmente en el desarrollo de componentes ligeros tanto en material compuesto como metálicos. Aciturri es miembro fundador de Clean Aviation, la iniciativa público-privada de referencia en la Unión Europea para el desarrollo de nuevas tecnologías aeronáuticas.

Más información en: https://www.aciturri.com

Dassault Systèmes y CADTECH acompañan a Aciturri en su camino hacia una industria más eficiente y competitiva.

Oficial customer storie available on the Dassault Systèmes website

Dpto. Comunicación de CADTECH

comunicacion@cadtech.es – 800 007 177