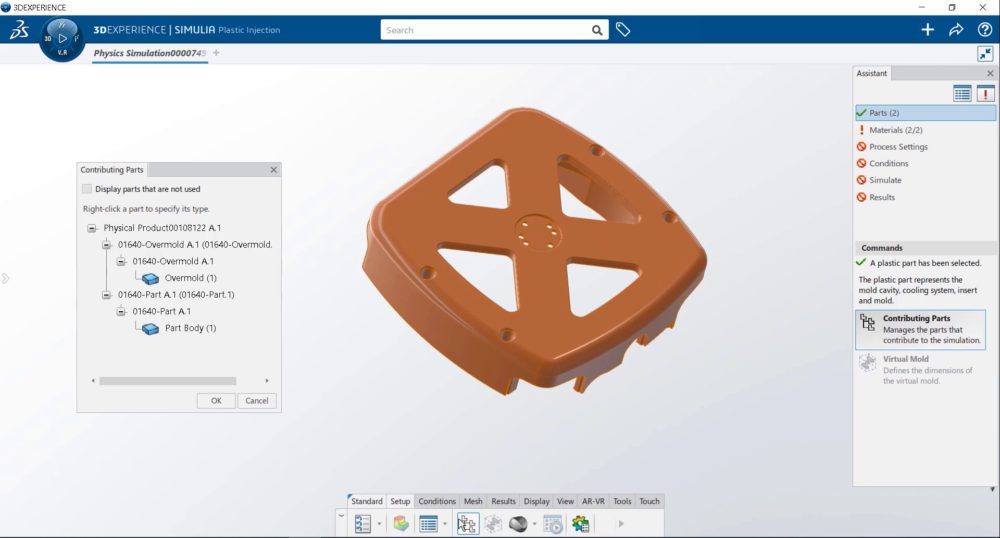

Esta publicación es la continuación de una serie sobre simulación en la Plataforma 3DEXPERIENCE ® y algunos de los roles que puede encontrar allí. Esta semana nos estamos enfocando en el Rol del Ingeniero de Inyección de Plástico y cómo trae una simulación de moldeo por inyección fácil de usar directamente para los diseñadores de piezas de plástico.

Introducción

Plastic Injection Engineer ofrece una simulación de moldeo por inyección fácil de usar directamente a los diseñadores de piezas de plástico y moldes de inyección. Simula cómo fluye el plástico derretido durante el proceso de moldeo por inyección para predecir defectos relacionados con la fabricación en las piezas de plástico. Puede evaluar rápidamente la capacidad de fabricación mientras diseña, para eliminar el costoso rediseño de piezas, mejorar la calidad de las piezas y acelerar el tiempo de comercialización. Los diseñadores de piezas de plástico y los desarrolladores de productos pueden analizar y modificar diseños al mismo tiempo que optimizan la forma, el ajuste y la función. Los diseñadores de herramientas de molde pueden evaluar y optimizar los diseños del sistema de alimentación y del circuito de enfriamiento. Los usuarios especialistas pueden vincularse a aplicaciones estructurales y de procesos para abordar flujos de trabajo avanzados.

Se necesitan conocimientos mínimos de simulación y los flujos de trabajo se simplifican a través de un asistente de simulación guiado. Puede aprovechar los diseños de conductos y refrigeración creados en las aplicaciones CATIA Mold & Tooling Designer o importarlos desde cualquier sistema CAD. Los diseños de moldes familiares, de cavidades múltiples y de una sola cavidad, incluidos los bebederos, los canales y las compuertas, se pueden analizar para obtener el tiempo de ciclo estimado, el tonelaje de cierre y el tamaño de inyección, lo que le permite optimizar el diseño del sistema de alimentación y evitar la costosa repetición del molde. Se pueden analizar los sistemas de canal caliente y frío, al igual que las válvulas de compuerta. Los usuarios pueden analizar diseños de líneas de enfriamiento de moldes simples o complejos, incluidos insertos de enfriamiento de moldes, optimizar el diseño del sistema de enfriamiento para minimizar los tiempos de ciclo y disminuir los costos de fabricación y optimizar el diseño de piezas y moldes, la selección de materiales y los parámetros de procesamiento.

El ingeniero de inyección de plástico también admite la simulación de procesos de moldeo avanzados, incluidos el sobremoldeo de inserción, la inyección de dos disparos, la inyección de múltiples disparos y el moldeo por inyección de polvo metálico.

El ingeniero de inyección de plástico se beneficia de las capacidades de ciencia de datos de simulación que permiten que todos los usuarios afectados vinculen, rastreen, actualicen, reutilicen y analicen con facilidad todas las actividades, modelos y resultados de simulación.

Capacidades principales

- Evaluar la efectividad de los diseños de sistemas de enfriamiento de moldes.

- Integración con CATIA Mold & Tooling Design para la detección automática de ubicaciones de inyección, sistemas de refrigeración, sistema de inyección, cavidades.

- Interfaz simple y fácil de usar con un asistente de simulación guiada para minimizar la curva de aprendizaje.

- Simulaciones de enfriamiento, llenado y empaque de moldes; Predicción de deformación.

- Seleccione las piezas que contribuyen para las cavidades, el sistema de inyección y el sistema de refrigeración.

- Acceda a las bases de datos de materiales termoplásticos, materiales de moldes y refrigerantes de moldes.

- Analice diseños de moldes familiares, de cavidades múltiples y de una sola cavidad, incluidos bebederos, canales y compuertas.

- Analice los diseños de las líneas de enfriamiento de moldes.

- Importe diseños de líneas de enfriamiento y sistemas de corredores diseñados en cualquier sistema CAD.

- Calcule el tiempo del ciclo, el tonelaje de cierre y el tamaño de la inyección para optimizar el diseño del sistema de alimentación y evitar la costosa repetición del molde.

- Ejecute simulaciones de forma independiente mediante el reinicio.

Beneficios del Rol

- Pruebe virtualmente el rendimiento de los diseños de herramientas de moldes y piezas de plástico con un asistente de simulación guiado e intuitivo que minimiza la curva de aprendizaje.

- Un solo rol cubre las necesidades de todas las industrias, todos los flujos de trabajo clave y todas las personas de los usuarios.

- Prediga defectos de moldeo comunes, que incluyen: líneas de soldadura, marcas de hundimiento, trampas de aire y llenado incompleto (disparos cortos).

- Evaluar la efectividad de los diseños de sistemas de enfriamiento de moldes.

- Aproveche las aplicaciones estructurales y de procesos para abordar flujos de trabajo avanzados como el modelado de materiales multiescala no lineal y el diseño de experimentos (DOE).

- Interfaz simple y fácil de usar con un asistente de simulación guiada para minimizar la curva de aprendizaje.

- Predice defectos de moldeo comunes que incluyen líneas de soldadura, marcas de hundimiento, trampas de aire y llenado incompleto (disparos cortos).

- Predice las presiones de inyección requeridas y las fuerzas de sujeción de la herramienta, lo que permite seleccionar una máquina de moldeo por inyección adecuada.

- Simulación accesible en las instalaciones y en la nube. Ejecute simulaciones, almacene y administre datos en las instalaciones, en la nube privada o en la nube DS con soporte para HPC.

Además, el rol de Plastic Injection Engineer esta totalmente integrado a la Plataforma 3DEXPERIENCE ® y permite a sus usuarios evaluar el impacto de un cambio de diseño en el rendimiento del producto con una estrecha asociatividad con CATIA y SOLIDWORKS.

Si quiere ampliar información, contáctenos: